Особенности сварки инвертором тонкого металла

Сложности сварочных работ тонкого металла заключаются в его прожогах, прилипании электрода, непроваренных швах, деформации материала, наплывах с обратной стороны, обрыве дуги. Это происходит из-за неточной регулировки силы тока и неправильного положения электрода относительно поверхности. Сварка инвертором тонкого металла – сложное дело даже для опытного сварщика. Облегчить сварочный процесс помогут правильно выбранный рабочий режим и виды электродов.

Выбор режима сварочного аппарата

Для тонколистовых изделий применяют следующие настройки сварочного аппарата и параметры расходного материала:

| Толщина металла, мм | 0,5 | 1 | 1,5 | 2 | 2,5 |

| Диаметр электрода, мм | 1 | 1,6–2 | 2 | 2,5 | 2,5–3 |

| Ток, А | 10–20 | 30–35 | 35–45 | 50–65 | 65–100 |

При работе с тонким металлом, в отличие от толстых листов, уровень тока устанавливается ниже. За счет этого не будет прожогов и подтеков. В области тонколистового сваривания хорошо себя зарекомендовали высокочастотные инверторы с переменным напряжением.

Сварка тонколистового металла происходит на малых токах (10–30 А значение на амперметре). Когда минимальный регулируемый показатель выше этих значений, тогда силу тока понижают, создавая дополнительное сопротивление в цепи. Его получают путем установки высокоуглеродистой стальной пружины между кабелем массы и металлом или используют установку дополнительного балластника.

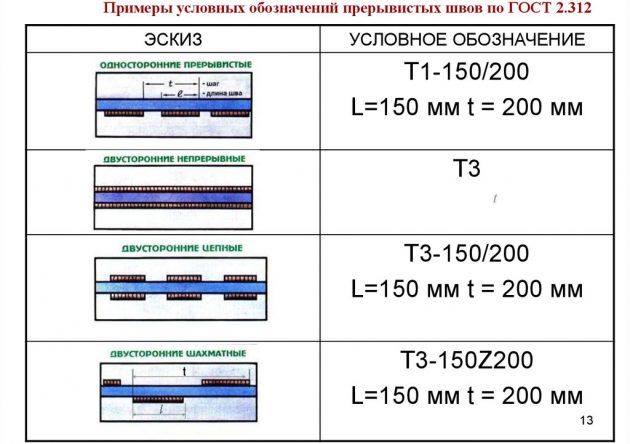

Тонкая сталь сваривается прерывистой дугой, которую можно получить на аппаратах, поддерживающих импульсный режим. Благодаря ему происходит разрыв сварочного процесса и параллельно остывает металл.

Чтобы избежать прожога при формировании дуги и начать варить в месте соединения, нужно выставить стартовое напряжение на 20% меньше, чем уровень рабочего сварочного тока (если это позволяют сделать настройки аппарата). В противном случае электрод зажигается на толстом участке и переносится на стык.

Работа при малых токах требует использования электродов со специальным, качественным, не тугоплавким покрытием. Оно обеспечивает быстрое разжигание, хорошее горение и препятствует окислению сварочного шва. Плавка электродов такого типа происходит медленно, образуя жидкотекучий металл, с помощью которого получается ровный, неглубокий, аккуратный шов.

Необходимые электроды

Подходящий тип электрода для сваривания тонколистовых изделий – «ОМА-2». В его состав входит ферромарганцевая руда, титановый концентрат, специальные добавки и мука. Они обеспечивают стабильность горения дуги. В качестве аналога часто используют и другой тип электрода – это «МТ-2».

Электроды подбираются в зависимости от марки свариваемого металла. Среднеуглеродистая или низкоуглеродистая сталь варится углеродистыми электродами. Подобным образом происходит выбор электрода и для легированной стали.

Технология сварки

Подготовительные работы – зачистка поверхности от загрязнений, коррозии и т. п. Зачистка кромок после резки заготовок.

Процесс сварки тонкого металла:

- Во избежание деформации соединяемых листов по всей их длине делаются точечные прихватки.

- Поджог дуги осуществляется посредством постукивания о свариваемую поверхность концом электрода или методом «чирканья». Зазор между краем электрода и металлом должен составлять 2–3 мм.

- После поджига и начала плавления расходника происходит образование ванны овальной формы.

- Чтобы избежать прилипания электрода, нужно исключить его касание к свариваемой поверхности.

- В помощь сварщику инверторные аппараты могут иметь дополнительные функции форсирования дуги и антиприлипания.

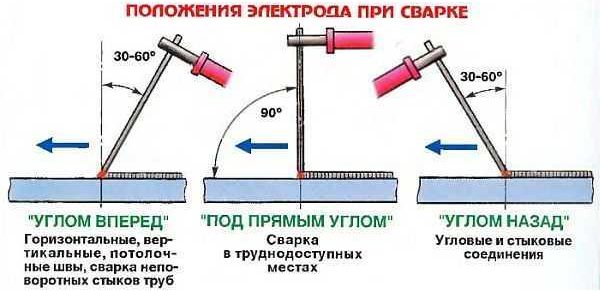

- По отношению к свариваемым деталям электрод должен находиться под углом от 450 до 900. Выбранный угол не должен препятствовать обзору ванны и быть острым. В противном случае это приведет к непровару.

- При сварке электродами тонкого металла шов ведут слева направо или по направлению к себе. Вертикальные швы варятся снизу вверх поперечными зигзагообразными движениями.

- Дугу ведут поступательно, с одинаковой скоростью.

- По завершении работ убирается шлак, проводится осмотр шва на наличие пор, прожига, подрезов, непровара.

Далее проводится механическая обработка швов угловой шлифовальной машинкой.

Работа инвертором

Существует несколько методов проведения сварки тонкого металла.

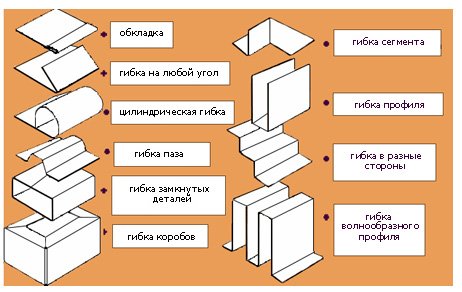

Отбортовка – кромки металлических листов загибают под нужным углом и скрепляют прихватками с интервалом 50–100 мм. Дальше движутся в направлении снизу вверх, образовывая сплошной шов.

Прерывистый – метод, при котором рабочий процесс происходит с отрывом дуги от поверхности листа на несколько секунд. Далее возвращают электрод в исходное положение и продолжают процесс, не допуская остывания металла.

Использование теплоотводящих прокладок – в качестве прокладок применяют медные пластины, которые располагают под стыком. На них переходит часть тепла при наплавлении шва. Таким методом основной свариваемый металл не перегревается и не происходит прожиг. А также можно использовать медную проволоку, которая помещается между кромками деталей. В процессе сварки тонкого металла, аналогично пластине, проволока забирает часть тепла, предотвращая перегрев. Проволока или пластина удаляется после проведения работ без явных признаков присутствия.

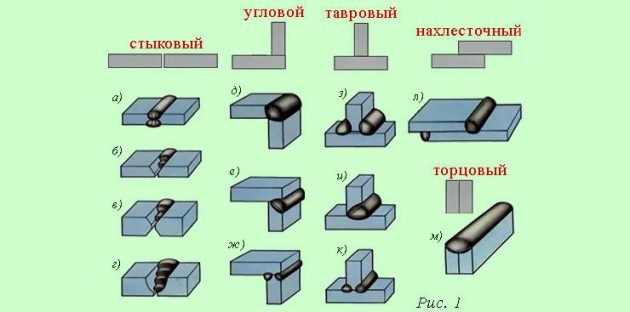

Виды соединения свариваемых листов:

- Встык – сложный способ соединения, без опыта может привести к прожогам. Два листа располагаются рядом с минимальным зазором. Разделка кромок не требуется. Торцы деталей плотно приближают друг к другу и делают прихватки.

- Внахлест – более легкий способ, при котором одна металлическая пластина перекрывается другой на 10–30 мм. Создается своеобразная основа под наплавляемый металл, которая не допускает появление прожига.