Особенности, преимущества и недостатки ультразвуковой дефектоскопии сварных швов

Конструкции, выполненные с применением сварных швов, нуждаются в постоянном контроле, причём это не зависит от срока давности соединения. Для осуществления процесса контроля используются разнообразные способы, одним из которых является ультразвуковая дефектоскопия. По своей точности данный метод превосходит технологии, основывающиеся на гамма-, радио- и рентгеновских излучениях.

Теория ультразвуковой технологии

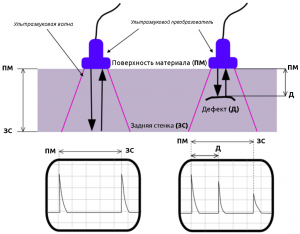

Основа ультразвукового излучения – акустические волны с частотой колебания, превышающей 20 кГц, недоступной для восприятия человеческим ухом. При проникновении в металл происходит попадание ультразвука между металлическими частицами, находящимися в состоянии равновесия. Расстояние между такими частичками приравнивается к длине волны. Длина зависит от скорости прохождения ультразвука сквозь сварные соединения, а также от частоты колебаний.

Скорость движения ультразвука находится в прямой зависимости от плотности основного материала. Продольное направление характеризуется более высокой скоростью, нежели движение в поперечном направлении. В случае, когда на пути волны встречается иная среда, в частности, пустоты или несплавление шва, происходит изменение её скорости. Различные дефекты способствуют отражению ультразвуковых волн от трещин и пустот, что проявляется в отклонении от потока.

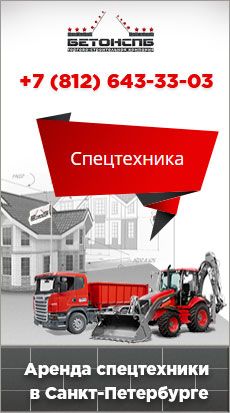

Все изменения заметны на мониторе специального прибора УЗД, а определённые характеристики способствуют установлению конкретного изъяна. По амплитуде волны определяется размер дефектного образования, а по времени распространения ультразвукового излучения можно сделать вывод о расстоянии до него.

Принцип работы

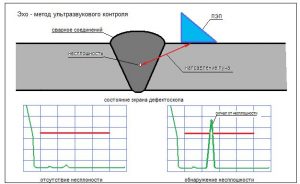

Ультразвуковой контроль сварки – метод поиска внутренних дефектов швов, не воздействующий на целостность сварочного соединения. Данная технология наиболее эффективна при выявлении воздушных пустот, неоднородного состава металла, присутствия неметаллических вкраплений.

Ультразвуковая дефектоскопия швов основывается на способности акустических волн отражаться от плотных поверхностей после столкновения. При прохождении волны сквозь соединение с трещиной выявляется дополнительное отражение, вызванное прохождением ультразвука сквозь границу металла и воздуха. Специальный преобразователь улавливает разницу во времени и локализацию изъяна.

Специальный усилитель, передающий сигнал, помогает построить схему, с помощью которой опытный специалист может определить все особенности и дефекты швов.

Методы дефектоскопии

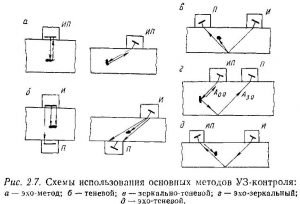

На сегодняшний день используются следующие методы контроля на основе ультразвука:

- теневой – контроль уменьшения амплитуды между прошедшим и отражённым импульсом;

- зеркально-теневой – основывается на учете коэффициента затухания;

- эхо-зеркальный – одновременное применение двух аппаратов, изучающих шов с разных сторон;

- дельта – проверка ультразвуковой энергии, излученной от дефекта;

- эхо – фиксация отраженного от изъяна сигнала.

Все методы отличаются между собой способом фиксации и оценки данных. При проведении ультразвуковой дефектоскопии наиболее часто применяется дельта-метод, основанный на регистрации отраженной от дефекта акустической волны.

Преимущества и недостатки метода

К преимуществам ультразвуковой дефектоскопии швов относятся следующие параметры:

- высокочувствительность оборудования;

- компактные размеры приборов;

- оперативное получение информации о состоянии соединения;

- возможность осуществления контроля за соединениями с высоким уровнем толщины;

- минимальные затраты, что, в свою очередь, отражается на низкой стоимости дефектоскопии сварных швов;

- безопасность для человеческого организма и проверяемой конструкции;

- способность выявлять все категории дефектов;

- не оказывает разрушительного воздействия на сварной шов;

- выполнение дефектоскопии в различных условиях.

К недостаткам УЗД сварных швов относится необходимость предварительной подготовки: удаление с поверхности царапин, загрязнения, сложность проверки сварочного соединения металла с крупнозернистой структурой.

Существуют некоторые трудности, связанные с выявлением изъяна:

- пропуск дефекта, расположенного в перпендикулярном направлении к движению ультразвука;

- если длина волны превышает размер изъяна, то устройству не удаётся его обнаружить, в связи с отсутствием отражения;

- при увеличении длины волны глубина проведения дефектоскопии сварных швов уменьшается;

- довольно ограниченные представления об особенностях дефекта;

- некорректность информации при проверке изделий сложной конфигурации.

Осуществление ультразвукового контроля над сварными швами – гарантия качества состояния готового сооружения. Тщательное соблюдение рекомендации, касающихся сроков проведения дефектоскопии сварных швов, является залогом своевременного выявления и устранения изъянов.