Описание станка плазменной резки металла с ЧПУ

Различных вариантов резки металлического проката существует много. Наиболее современными считаются станки плазменной резки металла с ЧПУ. Используя их технические возможности, можно с легкостью кроить любые сплавы. Такое оборудование для резки металлов сейчас применяют во всех направлениях промышленного производства.

Современные установки для резки металла

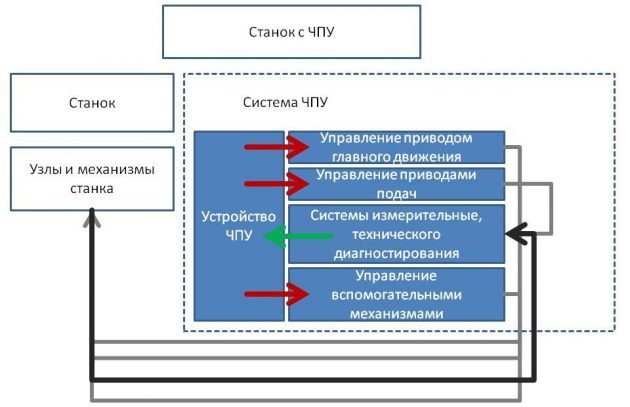

Плазменные установки для резки металлических изделий работают с использованием тепла плазмы, обеспечивающей высокую производительность и точность фокусировки при вырезании сложных форм. Установки такой конструкции оборудованы автоматической системой числового программного обеспечения (ЧПУ).

Преимущественные характеристики плазмореза

Плазморезки с ЧПУ – это самые высокотехнологичные системы для резки металла. Работа станка координируется при помощи компьютера, способного с высокой точностью проводить процесс кроя.

В программу заложены все показатели, необходимые для обслуживания:

- разработана система-автомат для включения и выключения различных функций;

- есть регулирование программ и обновление заданий согласно режиму резки;

- заложена возможность перемещения режущего инструмента по разным направлениям;

- автоматически проводится диагностика рабочего состояния станка и ЧПУ-оборудования.

Применение в производстве станков плазменной резки с ЧПУ имеет массу преимуществ:

- отсутствует участие человека в тяжелом процессе резки металла;

- вероятность отклонения режущего инструмента от заданной траектории сводится к нулю;

- можно с легкостью кроить любые сплавы толщиной от 0,5 до 150 мм;

- торцы заготовок получаются чистыми, а значит не надо производить дополнительную шлифовку;

- металл при резке не подвергается нагреву, его не коробит и не ведет;

- плазменная резка отличается самыми высокоскоростными технологиями;

- обеспечена безопасность в использовании, так как в системе нет оборудования, находящегося под высоким промышленным напряжением;

- потребление энергоресурсов очень экономично.

Не существует никаких проблем, чтобы научиться пользоваться плазморезкой с ЧПУ и стать высококлассным оператором. Операторы выступают скорее в качестве наблюдателей за бесперебойной работой системы. И лишь иногда требуется заменить плазменный резак, выходящий со временем из строя.

Работа плазменного станка с ЧПУ

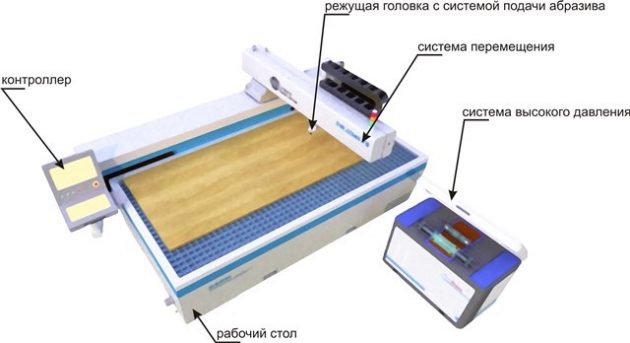

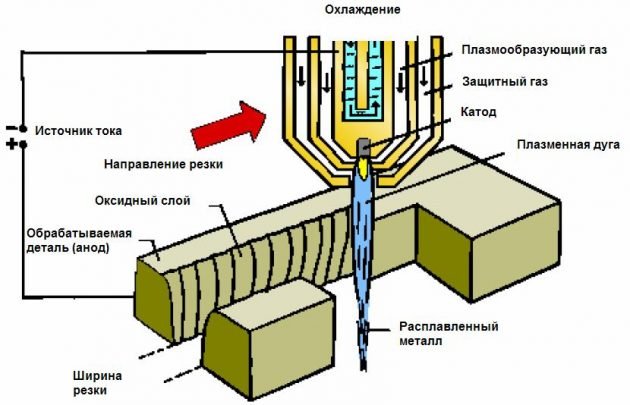

Современные установки с плазменной резкой ЧПУ оборудованы не слишком сложной конструкцией. Основными элементами плазморежущего станка являются:

- стол или рама;

- компьютер с программным управлением;

- плазмотрон с механизмом подачи газа;

- система ТНС (осуществляющая контроль высоты пламени).

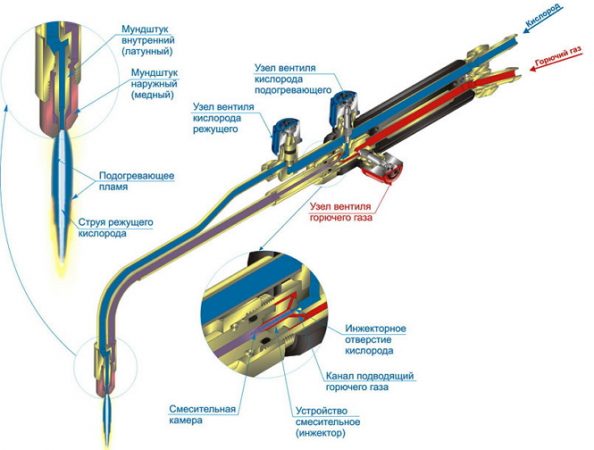

Работа ведется в следующей последовательности:

- С использованием электрода разогревается газ внутри резака (до 3 тыс. градусов).

- Из сопла резака вырывается сжатый воздух.

- Разогретый до огромных температур газ становится ионизированным и работает как электрический проводник (это и есть плазма, способная резать металл).

- Температура электрода и давление от сжатого воздуха создают плазменный поток, разрезающий заготовку.

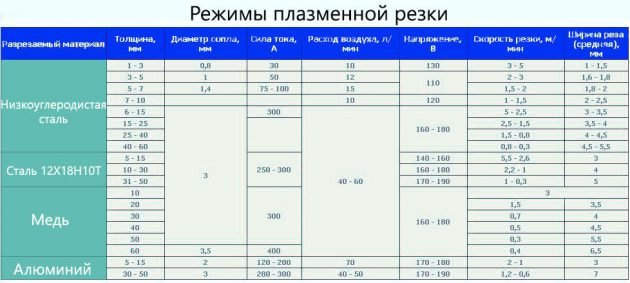

Важную роль в процессе резки играет сила тока. Чем толще металл, тем должен быть выше показатель действующего тока. Если неправильно выбрать толщину заготовки и не соотнести ее с силой направленного тока, то на срезе детали останутся окалины и другие изъяны процесса. Значение силы тока можно найти в паспортных показателях на оборудование. В работе необходимо соблюдать зависимость обрабатываемого металла от состава газовой смеси:

- если в резке находится медь, то для кроя удобнее использовать водородосодержащую смесь;

- для работы с алюминием – аргон или азот;

- для резки латуни – композитный состав из водорода и азота;

- сталь и листовое железо лучше всего режутся под напором сжатого воздуха.

Значительных недостатков плазменные станки с ЧПУ не имеют. Единственные условия — они непригодны для кроя слишком толстых деталей, их не используют для резки высоколегированной стали толщиной более 10 см, на этих станках не обрабатывают титан.

Виды плазменных станков с ЧПУ

Существует три основных вида установок плазменной резки:

- ручная;

- портальная;

- компактная.

Ручной механизм является самым простым и недорогим. Он представляет собой коробку с подведенным резаком-горелкой. Плазмообразующим газом в нем могут быть: простой воздух, азот, аргон или их смеси. Эти плазмотроны работают как от постоянного, так и от переменного тока. Потребители переменного тока используются для резки мягких материалов. Для запуска ручного станка нужен лишь плазмообразующий газ (сжатый воздух) и доступ к розетке.

Портальный станок – это довольно габаритное устройство, оборудованное специальным столом и приводом. Портальный механизм имеет высокий уровень автоматизации, что позволяет сделать процесс легко управляемым и более точным. Станок предназначен для массового производства промышленных деталей, имеющих любую толщину и сложные узоры.

Компактный плазморез задуман как переносное устройство, в конструктиве которого используется продольная рама с направляющими рейками и каретками, служащими для удобства перемещения листа. Портативные модели полностью автоматизированы, оборудованы ЧПУ и дисплеем. На них удобнее всего резать трубы и изготавливать линейные детали.

Все плазменные станки могут различаться техническими характеристиками и дополнительными конструктивными особенностями. Например, по расположению и перемещению обрабатываемой заготовки они бывают неподвижные (с неподвижным рабочим столом) или консольные. Консольные не имеют рабочего стола, металл укладывается на вращающуюся консоль, создающую направление движения.