Самостоятельное изготовление трансформатора для сварки

Собранные своими руками сварочные трансформаторы — класс устройств, понижающих напряжение промышленного тока и увеличивающих его силу.

Назначение и виды

Сварочный аппарат, который можно изготовить самостоятельно, представляет собой трансформатор с мягкой вольт-амперной характеристикой, работающий в прерывистом режиме: 5 минут работы — 10 минут отдыха. К сварочному трансформатору, изготовленному своими руками, подключается держатель электрода и массы — и простейший сварочный аппарат готов. При необходимости его можно усовершенствовать, установив регулятор тока, амперметр и вольтметр.

Сфера применения самодельного сварочного трансформатора — работа с низколегированными сталями, такими, как распространенная СТ3. Толщина стали — от 1 до 10 мм. Варить цветные металлы (алюминий, медь, титан) и высоколегированные стали им нельзя, т. к. потребуется либо защитная газовая среда, либо постоянный ток. Трансформатор же варит только переменным.

Существует два основных вида самодельных трансформаторов — для дуговой и контактной сварки. Наибольшее распространение имеет аппарат для дуговой.

В состав такого аппарата входят:

- трансформатор;

- регулятор тока (вариабельно);

- держатели электрода и массы.

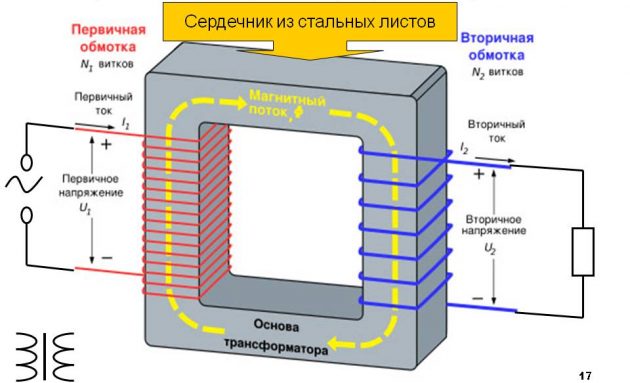

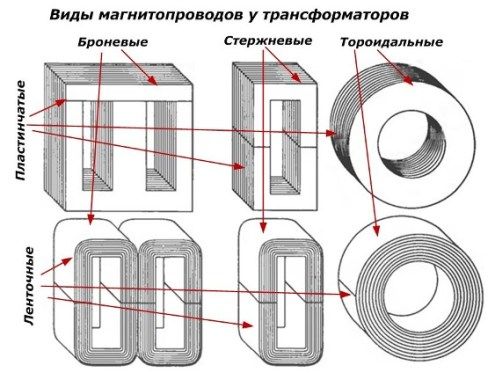

Конструктивно трансформатор состоит из магнитопровода (магнитного сердечника), на котором находятся первичная и вторичная обмотки из термостойкого провода. От количества витков и толщины провода (его площади сечения) зависят рабочие характеристики устройства.

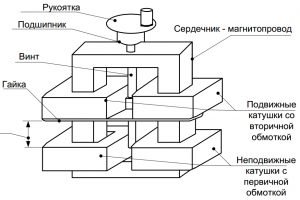

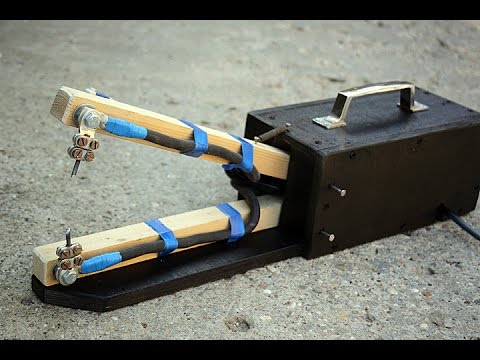

Устройство для контактной сварки отличается иными приспособлениями на выводах — вместо держателей электрода и массы там располагаются толстые медные контакты. С помощью приспособления для сжатия между контактами зажимаются листы металла.

Трансформатор для контактной сварки отличается меньшей мощностью, которая определяется меньшим числом витков на первичной обмотке.

Технологический процесс изготовления

Эффективность трансформатора зависит от формы и размера магнитопровода. Тороидальный сердечник (в виде бублика) дает лучшие выходные характеристики, но П- или Ш-образный легче в изготовлении, и основу для него найти проще. Устройства контактной сварки имеют, как правило, П-образный магнитопровод. Технологический процесс состоит из расчета необходимого числа витков, изготовления корпусов для катушек, намотки катушек, установки магнитопровода и сборки всего в единое целое.

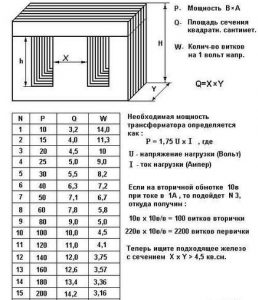

Расчет параметров

Для расчета параметров сварочного аппарата берутся такие данные как площадь сечения магнитопровода, площадь «окна», напряжение первичной обмотки — входное и вторичной — выходное, номинальная сила и плотность тока.

Стандартные параметры:

- входное напряжение — 220 В;

- выходное — 80 В;

- номинальная сила тока — 180 А;

- сечение магнитопровода — 45 см²;

- «окно» — 100 см².

Планируемая мощность рассчитывается по формуле: Р = 1,5*45*100, где 1,5 — это коэффициент для П-образного сердечника. Итого выходная мощность равна 6,75 кВт.

Далее по соотношению коэффициента 50 к площади сечения определяем число витков на 1 В.

После этого по формуле Iмакс = P/U получаем максимальную силу электрического заряда на первичной оплетке.

Далее по формуле W = U/K, где К — число витков, определяется общее число на первичную и вторичную обмотку. Если делается конструкция со ступенчатой регулировкой выходной мощности, то рассчитывается число витков для каждой ступени, допустим, на 90, 120, 160 и 180 А.

В последнюю очередь рассчитывается сечение провода. Для этого максимальный электрический заряд каждой обмотки делится на плотность тока.

Изготовление

Изготовление трансформатора для сварочного аппарата начинается с вырезания каркаса для магнитопровода с обмотками. Размер каркаса определяет итоговую мощность устройства, чем он больше — тем больше можно сделать обмоток.

Для каркаса самодельного П-образного сердечника берутся текстолитовые или бакелитовые плиты. Из них выпиливают два сборных коробчатых прямоугольных корпуса. Каждый корпус состоит из двух крышек с прорезями и четырех стенок. Форма прорезей — прямоугольная, по сечению сердечника, который будет в нее вставлен. Чем шире прорезь, тем больше число витков на обмотках.

После сборки и склейки корпусов они дополнительно изолируются — покрываются электротехническим лаком. После этого на короб наматывают термостойкий провод из меди квадратного или прямоугольного сечения. Изоляция провода — хлопчатобумажная с пропиткой или из стеклоткани. Резина, поливинилхлорид и другие подобные изоляторы не используются, т. к. при нагреве плавятся и горят.

После намотки каждого слоя он дополнительно изолируется электротехническим лаком. При этом от каждого слоя делаются отводы для последующей регулировки электрического заряда.

На первом корпусе монтируется первичная обмотка, на втором — вторичная.

Завершающий этап

После этого собирают сердечник из пластин трансформаторной стали. Можно взять старые, из ненужного устройства, но рекомендуется купить новые. Их соединяют в одно целое так, что получается буква П, одна «ножка» которой вставляется в корпус первичной обмотки, а вторая — вторичной. Отводы от обмоток при сборке сварочного трансформатора выводятся на его верхнюю часть, которая прикрывается дополнительной текстолитовой пластиной.