Из чего делают цемент, основные компоненты и технологические особенности

Цемент — один из самых распространённых материалов, применяющихся при проведении реставрационных, ремонтных, строительных работ. Так как цемент применяется при производстве бетонных изделий, а также железобетонных конструкций, то от качества исходного сырья напрямую зависит прочность и долговечность сооружения.

Что является исходным сырьем для цемента

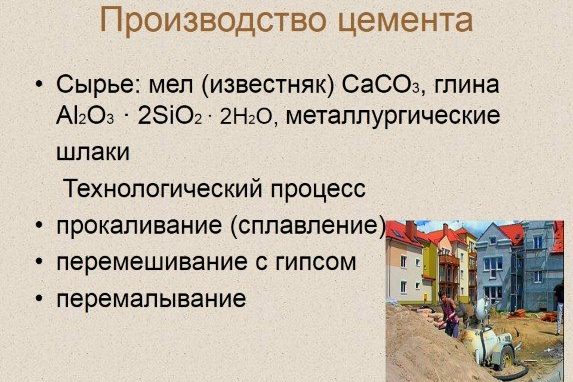

Практически каждый человек, так или иначе, сталкивался с сыпучим материалом, однако далеко не каждый знаком с тем, как делают цемент, материалами, входящими в состав, и особенностями производства. Главной составляющей цемента является клинкер, а также гипс и минеральные компоненты.

Производство сухого состава осуществляется на специализированных заводах, расположенных вблизи мест добычи пород, являющихся исходными веществами для изготовления цемента:

- Карбонатные элементы – обладают кристаллической структурой и уникальными физическими характеристиками;

- Глинистые вещества – характеризуются пластичностью и способностью изменять объём при определённых условиях.

Клинкер представляет собой результат обжига смеси, состоящей из глины, известняка, мергеля, доменного шлака и некоторых других компонентов. Строгое соблюдение соотношения составляющих обеспечивает достижение необходимых для цемента характеристик.

Карбонатные породы для изготовления цемента

Карбонатный тип сырья, входящего в состав цемента, представлен следующими веществами:

- легко перетирающийся мел, относящийся к категории пород осадочного вида;

- мергелистый известняк, являющийся промежуточным звеном между известняковыми и глинистыми породами;

- ракушечник и прочие известняковые материалы, не содержащие в составе кремний;

- доломитовая категория ископаемых осадочного характера, основным компонентом которых являются карбонаты.

Глинистые породы

К породам с глинистой основой, являющимся составной частью цемента, относятся следующие элементы:

- глина с минеральными включениями, обладающими способностью разбухать при добавлении жидкости;

- суглинистые вещества, отличающиеся высокой концентрацией песка и пылеобразных фракций;

- сланцы, отличающиеся прочностью и способностью расслаиваться на элементарные пластинчатые элементы;

- пористый и мелкозернистый лесс, содержащий силикат кварца.

Процесс изготовления цемента не исключает возможности использования иных разновидностей природного сырья, шлаков и отходов промышленного производства.

Различные добавки, корректирующие свойства цемента

Цементный состав изготавливают из минерального сырья с добавлением пластификаторов, улучшающих следующие свойства сыпучего материала:

- устойчивость к воздействию коррозии;

- стойкость к перепадам температурных показателей;

- прочность;

- период затвердевания;

- эластичность раствора на основе цемента;

- уровень проницаемости жидкостью.

Технология получения цемента предусматривает введение таких корректирующих добавок:

- глина;

- апатиты;

- кремнезем;

- плавиковый шпат;

- глинозем.

Включение подобных компонентов направлено на улучшение характеристик цементного состава.

Основной состав цементной смеси

Набор компонентов цемента разных марок и различного предназначения может отличаться, однако, вне зависимости от типа цементного порошка, главными составляющими для его производства являются известняк и глина. Для получения качественной цементной основы – клинкера, содержание известняка должно в три раза превышать содержание глины.

Таким образом, клинкер, гипс и специальные добавки являются основным сырьем для цементного производства. Гранулированный, до 60 мм в диаметре, клинкер подвергается термической обработке при температуре 1500°. В процессе плавления клинкера, отвечающего за прочностные характеристики цемента, формируется масса, содержащая довольно большую концентрацию кальциевого диоксида и кремнезема, отвечающих за эксплуатационные характеристики.

Цементная смесь может содержать до шести процентов гипса, влияющего на скорость затвердевания готового раствора. Специальные добавки в виде морозостойких присадок, пластификаторов и прочих веществ направлены на усиление свойств готового материала, а также придание новых характеристик, расширяющих возможности использования цемента.

Цементное производство

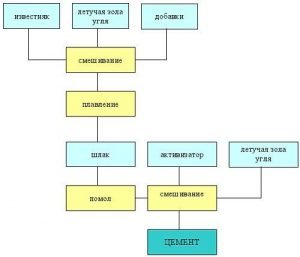

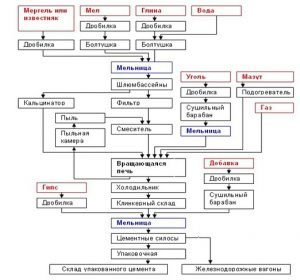

Изготовление цемента происходит в несколько этапов и предусматривает выполнение следующих технологических процессов:

- производство клинкера – смешение известняка и глины в соотношении 3/1 с последующей обработкой высокой температурой;

- измельчение клинкера на шаровых мельницах. Более мелкие частицы увеличивают эксплуатационные характеристики состава.

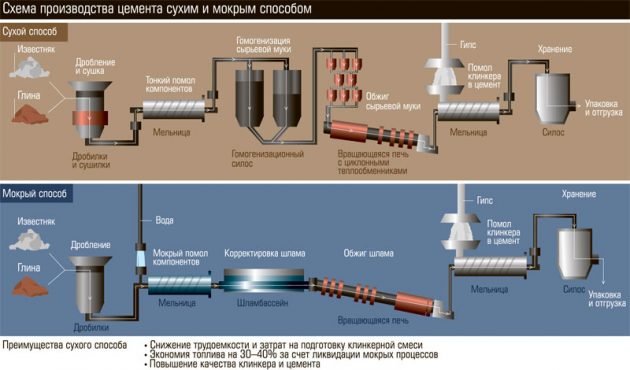

Технологии изготовления

Производство цементного состава предусматривает возможность применения нескольких методов, в результате которых получается сырьё, имеющее различные характеристики. На выбор способа изготовления в значительной мере влияют расположение производственной базы, особенности оборудования, спрос на определённые марки готового изделия.

Различия технологий основываются на особенностях подготовки сырья, являющегося основой цемента.

Подготовительный этап осуществляется следующими способами:

- мокрый метод;

- сухая технология;

- комбинированный подход.

Мокрый метод

Изготовление материала согласно мокрой технологии осуществляется путём смешивания необходимых веществ с известью, мелом и определённым количеством воды. Формирование шихта с уровнем концентрацией влаги, находящимся в диапазоне 30–50%, выполняется при измельчении всех компонентов в горизонтальном барабане. Полученный состав подвергается обжигу, в результате которого образуется шарообразный клинкер, проходящий в дальнейшем процедуру измельчения.

Сухая технология

Использование сухого метода позволяет уменьшить себестоимость производственного процесса, а также сократить технологический цикл. Такие особенности обеспечиваются благодаря возможности одновременного выполнения помола и сушки. Операции осуществляются под действием горячего газа, подаваемого в шаровую мельничную установку. Шихта, полученная в данном процессе, обладает порошкообразной консистенцией.

Комбинированный подход

Комбинированный способ сочетает особенности сухой и мокрой технологии. Способы, как делают цемент, могут отличаться на разных заводах. С помощью данного метода получается полусухое сырьё с уровнем влажности до 18%, что достигается при высушивании шихты, изготовленной согласно мокрой технологии. Второй вариант данной методики заключается в подготовке сухого вещества с последующим увлажнением и осуществлением операции гранулирования и отжига.

Современное цементное производство ориентировано на выпуск большого количества материала различного качества. Грамотное отношение к строительству подразумевает наличие знаний о составе и особенностях цемента, от качества которого напрямую зависит долговечность и прочность будущего сооружения.