Методика изготовления колодезных колец своими руками

Сфера применения колодезных колец, изготовленных своими руками, огромна: канализация, водопровод, колодцы, газопровод. Строго следуя технологии, можно сэкономить немалые средства, особенно если колец нужно много.

Конструкционные особенности колодезных колец

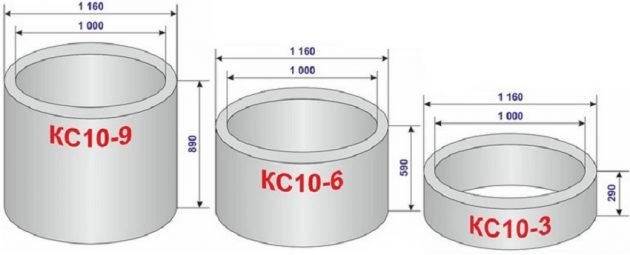

Известны два типа изделий для колодца: цилиндрические и прямоугольные. Они бывают без замка (обыкновенные, с плоским торцом) и с замком (со стыковочными торцами). Коммуникации станут более герметично и надёжно установлены в изделия с плотным соединением замка.

Технические параметры колодезных колец:

| Вид стандартного изделия | Внутренний диаметр, мм | Толщина стенок, мм | Высота, мм | Вес, кг |

| Малые | 1000 | 160 | 900 | 600 |

| Средние | 1500 | 160 | 900 | 1000 |

| Большие | 2000 | 160 | 900 | 1500 |

Нестандартные изделия меньше по высоте. Их выпускают для установки колодезных доборов в надземной части. А также изготавливают крышки и днища с соответствующим диаметром. Покупные изделия изготовлены с отступами в нижней части, а в верхней – с углублениями. Это уплотняет фиксацию ствола колодца и позволяет избежать смещения.

Материалы, необходимые для изготовления колодезных колец

Для изготовления колодезного кольца из армированного железобетона следует первоначально расчистить просторную площадку. Необходимые материалы и инструменты:

- Бетономешалка или ванна для замеса вручную.

- Форма для отлива.

- Удерживающие деревянные распорки для форм.

- Установка для вибрирования раствора.

- Устройство для подъёма колец.

- Каркас из железной арматуры.

- Качественный цемент марки выше М400.

- Промытый кварцевый песок.

- Промытый остроугольный гравий.

Технологический процесс изготовления

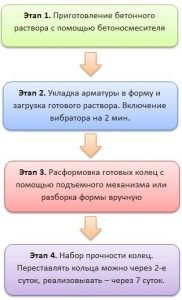

В основу изготовления колодезного кольца подходит соотношение 1 доли цемента к 2–2,5 долям песка, 3–4 гравия и 0,5–0,7 долям воды. Перемешивают цемент и песок, добавляют воду и тщательно вымешивают. Следом вводят замоченный в воде гравий.

Конструктивно между внутренней и наружной формами устанавливают арматурную решётку и заливают бетонной смесью. Для извлечения из раствора воздуха и лучшей усадки бетона массу подвергают вибрации. Рекомендованная толщина бетонного кольца – более 70 мм, иначе оно будет недолговечным. Практикуют изготовление бетонного кольца и без армирования, но толщина в этом случае должна составлять более 150 мм.

Процесс самостоятельного изготовления формы для колодезных колец

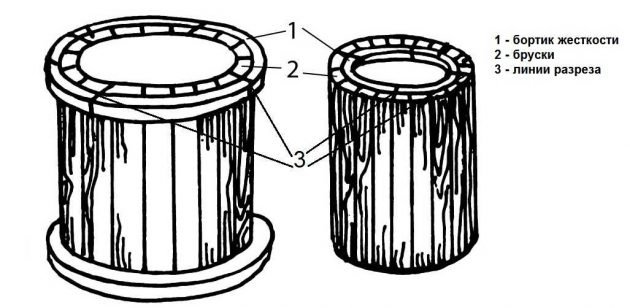

Существует несколько способов изготовления форм. Первым является сооружение деревянной опалубки съёмного типа. Для этого потребуются доски толщиной 20–50 мм. Для внутренней окружности предусматривают зазор более 15 мм, чтобы легко изъять готовое изделие из формы. Поверхность изготовленной опалубки, которая соприкасается с бетоном, следует обернуть полиэтиленовой плёнкой и смазать техническим маслом.

Металлические конструкции

При конструировании металлических форм для изготовления колодезных колец понадобятся две бочки или трубы разного диаметра. А также возможно использовать для изготовления опалубки отдельные металлические листы, соединив их в цилиндрическую форму. Далее верхнюю поверхность внешней бочки размечают, продольно деля бочку на две равных части по вертикали. Посередине и по краям линии приваривают два дверных навеса, а вдоль и поверх разметки устанавливают изгиб навеса.

Разметку повторяют и на внутренней стороне внешнего металлического цилиндра опалубки, и разрезают, стараясь не задеть навесы. Использовать можно болгарку с тонким отрезным кругом. На одной части формы в месте установки навесов обрезают нижние фиксаторы шпинделей изгиба у каждого навеса. Подвижность формы разрабатывают и сопоставляют створки.

Внутренний цилиндр размечают двумя линиями с расстоянием 1/3 длины окружности бочки друг от друга, так одна часть будет шире другой. Навесы крепятся с внутренней стороны. Следом копируют разметку на внешнюю поверхность и разрезают цилиндр по линиям, не повредив навесы. Срезают головки шпинделей с изгиба на навесах, находящихся по одной линии. Шпиндели снимают и разрабатывают форму. Закрывая её, подгоняют сопоставимые стороны.

В собранном виде внутренняя бочка выше наружной на 50–100 мм. Малая бочка открывается внутрь для съёма предмета, а внешняя – наружу.

Внутренний армированный каркас сплетают из проволоки самостоятельно, оставляя петли в верхней части. Сечение проволоки должно быть 0,6–0,8 см, а металлические стержни – 0,8–1 см.

Процесс отливки бетонных колец для колодца

В формы устанавливают деревянные или металлические распорки (внешние и внутренние обечайки), чтобы толщина изготовленного колодезного кольца была одинакова со всех сторон. Поверхность металлической формы смазывают жидким мылом или специальным раствором, чтобы бетон не прилип. Тщательно перемешанный бетон заливают в форму слоями по 150–250 мм.

Далее раствор уплотняют металлическим стержнем диаметром до 20 мм. За неимением стержня можно использовать трамбовку, рукоять лопаты или тяпки. Верхний слой тщательно выравнивают, так как он подлежит стыковке. К залитому бетону желательно применить вибрацию.

Чтобы обеспечить герметичность, конструкцию накрывают крышкой и выдерживают 3–4 дня. Потом разбирают опалубку. Для обретения прочности изделие регулярно смачивают водой. В оптимальных условиях кольца можно установить уже через 10 дней (при помощи крана), и скрепить между собой пластинами или стальными скобами в четырёх местах. Но также изначально можно изготовить своими руками колодезные кольца с замком.

Чтобы колодец был долговечен, его покрывают снаружи гидроизолирующим раствором.

Повышение качества бетонного кольца

Чтобы улучшить качество бетона, нужно заранее поэкспериментировать с количеством воды в растворе. Как пластификатор, в смесь добавляют 100 мл ПВА на 10 л раствора – это придаёт дополнительную плотность и гладкость поверхности.

Следует учесть, что одной формы достаточно для заливки 2 колец в день (при идеальных условиях температуры и влажности). Летний период подходит для такой работы как нельзя лучше, так как срок набора прочности бетоном значительно сокращается.